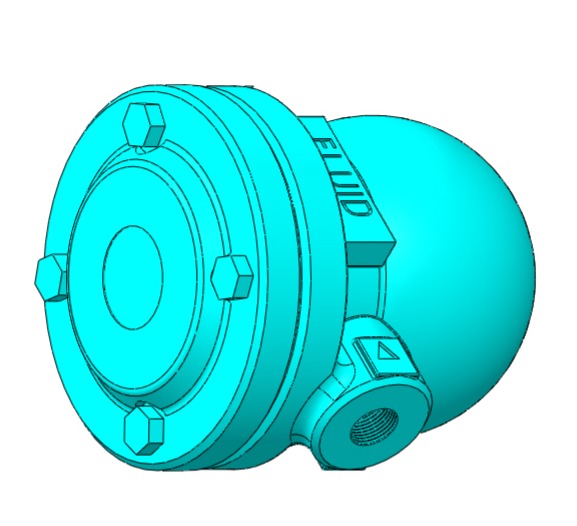

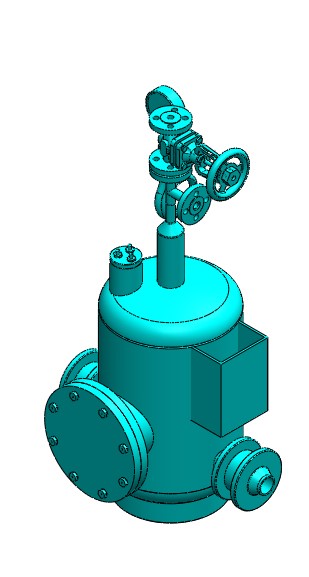

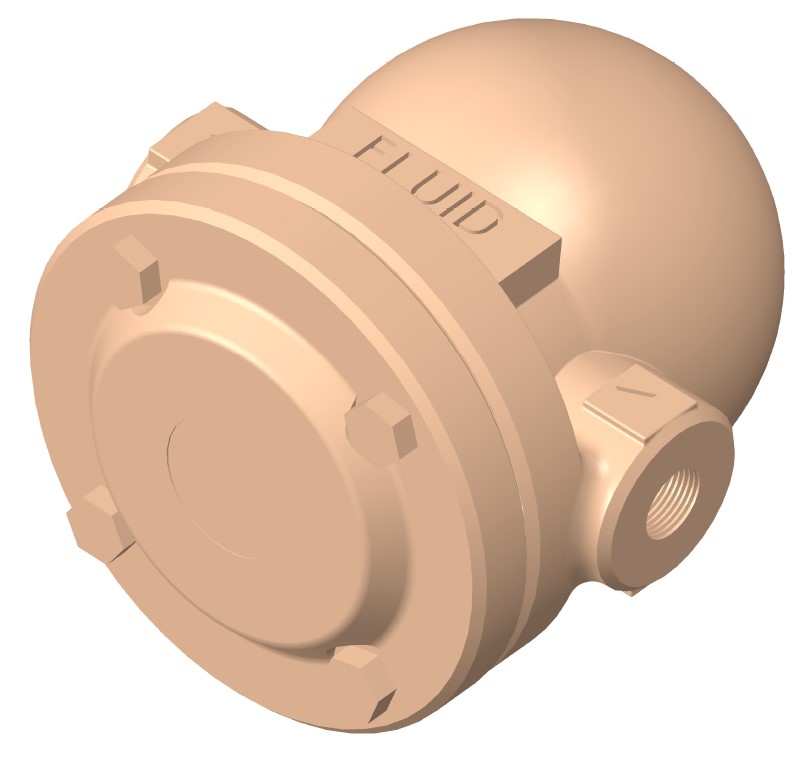

Looking for FLUID LINE products and services?

***วิธีตรวจสอบ steam trap รั่ว และวิธีสังเกต ระหว่าง flash steam และ live steam ว่าต่างกันยังไง***

สนใจตรรวจสอบ ให้คำปึกษา ไม่มีค่าใช้จ่ายติดต่อที่ : ฟลูอิดไลน์

Tel:0856795642 นคร เกิดผล application engineers

Mail: nakhon@fluidline.net

การตรวจสอบว่า Steam Trap รั่ว และการแยกแยะระหว่าง Flash Steam กับ Live Steam เป็นสิ่งสำคัญในการบำรุงรักษาระบบไอน้ำให้มีประสิทธิภาพ โดยผมจะอธิบายวิธีการสังเกตและแยกแยะดังนี้

1. วิธีสังเกตว่า Steam Trap รั่ว

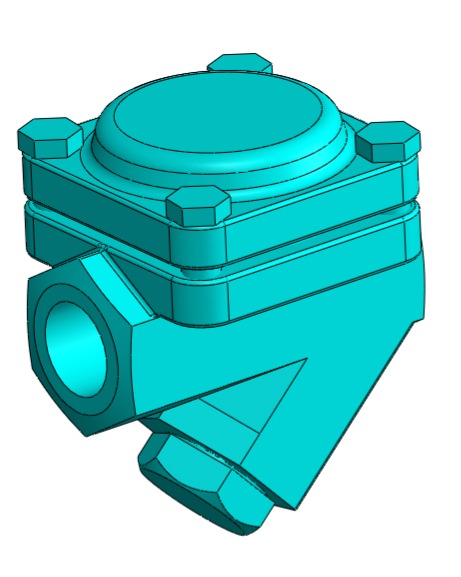

Steam Trap เป็นอุปกรณ์ที่ใช้ในการระบายคอนเดนเสท (น้ำที่กลั่นตัวจากไอน้ำ) ออกจากระบบไอน้ำ โดยยังป้องกันไม่ให้ไอน้ำรั่วออกมา หาก Steam Trap เสียหรือรั่ว จะส่งผลให้ไอน้ำรั่วออกมาโดยเปล่าประโยชน์ ซึ่งสามารถสังเกตได้ดังนี้:

วิธีการสังเกต Steam Trap รั่ว:

- ฟังเสียง:

- หาก Steam Trap ทำงานปกติ จะมีเสียงเปิด-ปิดเป็นจังหวะเพื่อระบายคอนเดนเสท

- หากได้ยินเสียงไอน้ำรั่วออกมาตลอดเวลา (เสียงฟู่) นั่นอาจหมายถึง Steam Trap รั่ว

- ตรวจสอบอุณหภูมิ:

- ใช้เครื่องวัดอุณหภูมิ (Thermometer) หรือกล้องถ่ายภาพความร้อน (Thermal Camera) ตรวจสอบท่อด้านออกของ Steam Trap

- หากอุณหภูมิสูงใกล้เคียงกับไอน้ำ (เกิน 100°C) แสดงว่า Steam Trap อาจรั่วและมีไอน้ำหลุดออกมา

- สังเกตคอนเดนเสท:

- หาก Steam Trap ทำงานปกติ จะมีคอนเดนเสทไหลออกมาเป็นระยะ

- หากไม่มีคอนเดนเสทไหลออกมา หรือมีไอน้ำรั่วออกมาตลอดเวลา แสดงว่า Steam Trap อาจเสีย

- ใช้เครื่องมือตรวจสอบ:

- ใช้เครื่องมือตรวจสอบ Steam Trap เช่น อัลตราโซนิก (Ultrasonic Leak Detector) เพื่อหารอยรั่ว

2. วิธีแยกแยะระหว่าง Flash Steam กับ Live Steam

เมื่อ Steam Trap รั่ว ไอน้ำที่รั่วออกมาอาจเป็น Flash Steam หรือ Live Steam ซึ่งมีลักษณะและวิธีการเกิดที่แตกต่างกัน ดังนี้

Flash Steam

Flash Steam เกิดจากการที่คอนเดนเสทที่มีความดันสูงถูกปล่อยออกสู่สภาพแวดล้อมที่มีความดันต่ำ ทำให้คอนเดนเสทบางส่วนระเหยกลายเป็นไอน้ำทันที

ลักษณะของ Flash Steam:

- เกิดจากคอนเดนเสทที่ถูกปล่อยออกมา

- มีความดันต่ำและอุณหภูมิไม่สูงมาก

- มักเกิดในระบบระบายคอนเดนเสทหรือท่อคอนเดนเสท

วิธีสังเกต Flash Steam:

- ไอน้ำที่รั่วออกมามีความดันต่ำ

- มักเกิดบริเวณท่อระบายคอนเดนเสทหรือถังรับคอนเดนเสท

- มีไอน้ำเบาบางและไม่รุนแรง

Live Steam

Live Steam คือไอน้ำที่รั่วออกมาจากระบบไอน้ำโดยตรง ซึ่งยังไม่ผ่านการใช้งานและมีความดันสูง

ลักษณะของ Live Steam:

- เกิดจากรอยรั่วในท่อไอน้ำหรืออุปกรณ์

- มีความดันและอุณหภูมิสูง

- มักเกิดในระบบท่อไอน้ำหลัก

วิธีสังเกต Live Steam:

- ไอน้ำที่รั่วออกมามีความดันสูงและรุนแรง

- มักเกิดบริเวณท่อไอน้ำหรือข้อต่อ

- มีไอน้ำหนาแน่นและมีเสียงดัง

สรุปความแตกต่างระหว่าง Flash Steam กับ Live Steam

ลักษณะFlash SteamLive Steamแหล่งที่มา เกิดจากคอนเดนเสทที่ถูกปล่อยออกมา เกิดจากรอยรั่วในระบบท่อไอน้ำ ความดันและอุณหภูมิ ความดันต่ำ, อุณหภูมิไม่สูงมาก ความดันสูง, อุณหภูมิสูง บริเวณที่เกิด ท่อระบายคอนเดนเสทหรือถังรับคอนเดนเสท ท่อไอน้ำหลักหรือข้อต่อ ลักษณะไอน้ำ ไอน้ำเบาบาง, ไม่รุนแรง ไอน้ำหนาแน่น, มีเสียงดัง

วิธีตรวจสอบ Steam Trap และแยกแยะไอน้ำ

- ตรวจสอบบริเวณที่เกิด: หากไอน้ำรั่วออกมาจากท่อระบายคอนเดนเสท น่าจะเป็น Flash Steam แต่หากรั่วจากท่อไอน้ำหลัก น่าจะเป็น Live Steam

- วัดความดันและอุณหภูมิ: ใช้เครื่องมือวัดความดันและอุณหภูมิเพื่อแยกแยะ

- สังเกตลักษณะไอน้ำ: ไอน้ำเบาบางและไม่รุนแรงมักเป็น Flash Steam ในขณะที่ไอน้ำหนาแน่นและมีเสียงดังมักเป็น Live Steam

หากคุณมีคำถามเพิ่มเติมหรือต้องการข้อมูลเพิ่มเติมเกี่ยวกับระบบไอน้ำและ Steam Trap สามารถสอบถามได้นะครับ 😊

”รู้หรือไม่ไอน้ำมีหน้าที่ อะไร ในโรงงานอุตสาหกรรม“

ไอน้ำมีบทบาทสำคัญในโรงงานอุตสาหกรรมหลายประเภท เนื่องจากคุณสมบัติทางกายภาพและความสามารถในการถ่ายเทความร้อนได้อย่างมีประสิทธิภาพ หน้าที่และการทำงานของไอน้ำในโรงงานอุตสาหกรรมมีดังนี้:

หน้าที่ของไอน้ำในโรงงานอุตสาหกรรม

- การถ่ายเทความร้อน:

ไอน้ำถูกใช้เป็นตัวกลางในการถ่ายเทความร้อนในกระบวนการต่างๆ เช่น การให้ความร้อนในระบบทำความร้อน การต้มหรือทำให้สารเคมีร้อนขึ้น และการฆ่าเชื้อในกระบวนการผลิตอาหารและยา - การผลิตพลังงาน:

ไอน้ำถูกใช้ในกังหันไอน้ำเพื่อผลิตไฟฟ้าหรือขับเคลื่อนเครื่องจักรกล โดยไอน้ำความดันสูงจะถูกส่งไปหมุนกังหัน ซึ่งจะเปลี่ยนพลังงานความร้อนเป็นพลังงานกล และสุดท้ายเป็นพลังงานไฟฟ้า - การทำความสะอาดและฆ่าเชื้อ:

ไอน้ำถูกใช้ในการทำความสะอาดอุปกรณ์และฆ่าเชื้อในอุตสาหกรรมอาหาร ยา และเครื่องดื่ม เนื่องจากไอน้ำมีอุณหภูมิสูงและสามารถเข้าถึงพื้นที่ที่ยากต่อการทำความสะอาดได้ดี - การควบคุมความชื้น:

ในบางอุตสาหกรรม เช่น กระดาษและสิ่งทอ ไอน้ำถูกใช้เพื่อควบคุมความชื้นในกระบวนการผลิต เพื่อให้ได้ผลิตภัณฑ์ที่มีคุณภาพสม่ำเสมอ - การขับเคลื่อนเครื่องจักร:

ไอน้ำถูกใช้ในเครื่องจักรไอน้ำเพื่อขับเคลื่อนอุปกรณ์ต่างๆ เช่น ปั๊ม เครื่องอัดอากาศ และเครื่องจักรในโรงงานอุตสาหกรรมหนัก

วิธีการทำงานของไอน้ำในโรงงานอุตสาหกรรม

- การผลิตไอน้ำ:

ไอน้ำถูกผลิตในหม้อไอน้ำ (Boiler) โดยการให้ความร้อนกับน้ำจนกลายเป็นไอน้ำ ไอน้ำที่ได้อาจเป็นไอน้ำอิ่มตัว (Saturated Steam) หรือไอน้ำร้อนยวดยิ่ง (Superheated Steam) ขึ้นอยู่กับความต้องการใช้งาน - การส่งไอน้ำ:

ไอน้ำถูกส่งผ่านระบบท่อไปยังจุดใช้งานต่างๆ ในโรงงาน โดยควบคุมความดันและอุณหภูมิให้เหมาะสมกับกระบวนการผลิต - การใช้งานไอน้ำ:

- ถ่ายเทความร้อน: ไอน้ำจะปล่อยความร้อนให้กับสารหรืออุปกรณ์ที่ต้องการความร้อน จากนั้นจะกลั่นตัวเป็นน้ำ (Condensate)

- ผลิตพลังงาน: ไอน้ำความดันสูงจะถูกส่งไปหมุนกังหันเพื่อผลิตพลังงาน

- ทำความสะอาดและฆ่าเชื้อ: ไอน้ำจะถูกปล่อยไปยังพื้นที่ที่ต้องการทำความสะอาดหรือฆ่าเชื้อ

- การกู้คืนน้ำ:

น้ำที่กลั่นตัวจากไอน้ำ (Condensate) จะถูกเก็บกลับมาและนำกลับไปใช้ในหม้อไอน้ำอีกครั้ง เพื่อลดการใช้น้ำและพลังงาน

ข้อดีของการใช้ไอน้ำ

- ประสิทธิภาพสูง: ไอน้ำสามารถถ่ายเทความร้อนได้ดีและรวดเร็ว

- ปลอดภัย: ไอน้ำไม่เป็นพิษและไม่ติดไฟ

- ปรับปรุงคุณภาพผลิตภัณฑ์: ช่วยควบคุมกระบวนการผลิตให้มีประสิทธิภาพและสม่ำเสมอ

ไอน้ำจึงเป็นส่วนสำคัญในกระบวนการผลิตและดำเนินงานของโรงงานอุตสาหกรรมหลายประเภท ทั้งในด้านพลังงาน ความร้อน และการควบคุมกระบวนการผลิต

การใช้ไอน้ำ กับอุตสาหกรรม

การใช้ Steam(ไอน้ำ) มีประวัติมายาวนาน เริ่มจาการใช้งานกับ หัวรถจักรและการปฏิวัติอุตสาหกรรม จนถึงปัจจุบันSteam(ไอน้ำ)เป็นส่วนสำคัญและจำเป็นของเทคโนโลยีสมัยใหม่ หากไม่มีสิ่งนี้ อุตสาหกรรมอาหาร สิ่งทอ เคมี การแพทย์ พลังงาน ความร้อน และการขนส่งของเราก็ไม่สามารถดำรงอยู่หรือดำเนินไปได้อย่างที่เป็นอยู่

Steam(ไอน้ำ) เป็นตัวนำพาพลังงาน ที่เราสามารควบคุมได้ง่าย จากหม้อไอน้ำ หลัก ซึ่งสามารถผลิตได้อย่างมีประสิทธิภาพและประหยัดไปยังจุดใช้งานต่างฯ ดังนั้นเมื่อไอน้ำถูกจ่ายเข้าไปใช้ในโรงงาน จึงถือได้ว่าเป็นการจ่ายพลังงานและใช้พลังงานไปตามจุดใช้งานอย่างทั่วถึงทุกจุดนโรงงานด้วยเหตุผลหลายประการ ไอน้ำเป็นหนึ่งในตัวนำพาพลังงาน ที่ใช้กันอย่างแพร่หลายในการนำพา พลังงานความร้อน การใช้งานเป็นที่นิยมทั่วทั้งอุตสาหกรรมสำหรับงานที่หลากหลายตั้งแต่การผลิตพลังงานเชิงกลไปจนถึงการทำความร้อนให้กับอากาศ และการใช้งานในกระบวนการให้ความร้อนต่างฯ

AIR AND OTHER INCONDENSABLE GASES

Air is present within the steam supply pipes and equipment at start-up. Even if the system were filled with pure steam the last time it was used, the steam would condense at shutdown, and air would be drawn in by the resultant vacuum.

When steam enters the system it will force the air towards either the drain point, or to the point furthest from the steam inlet, known as the remote point. Therefore steam traps with sufficient air venting capacities should be fitted to these drain points, and automatic air vents should be fitted to all remote points.

However, if there is any turbulence the steam and air will mix and the air will be carried to the heat transfer surface. As the steam condenses, an insulating layer of air is left behind on the surface, acting as a barrier to heat transfer.

Credit Spirax Sarco

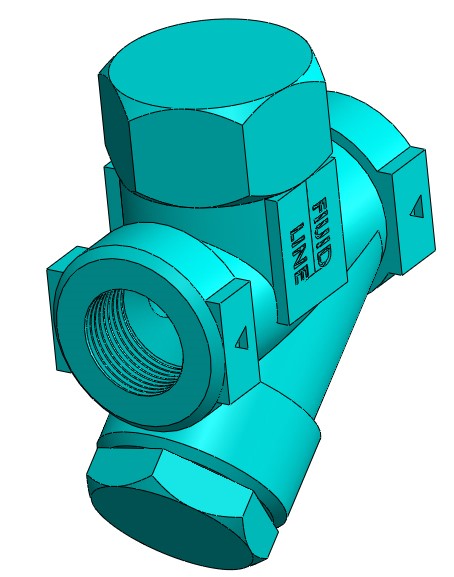

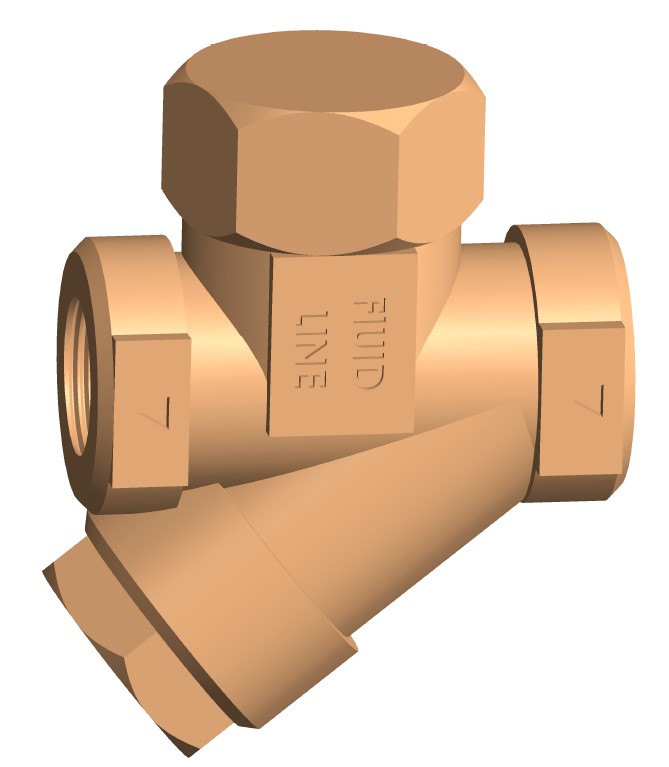

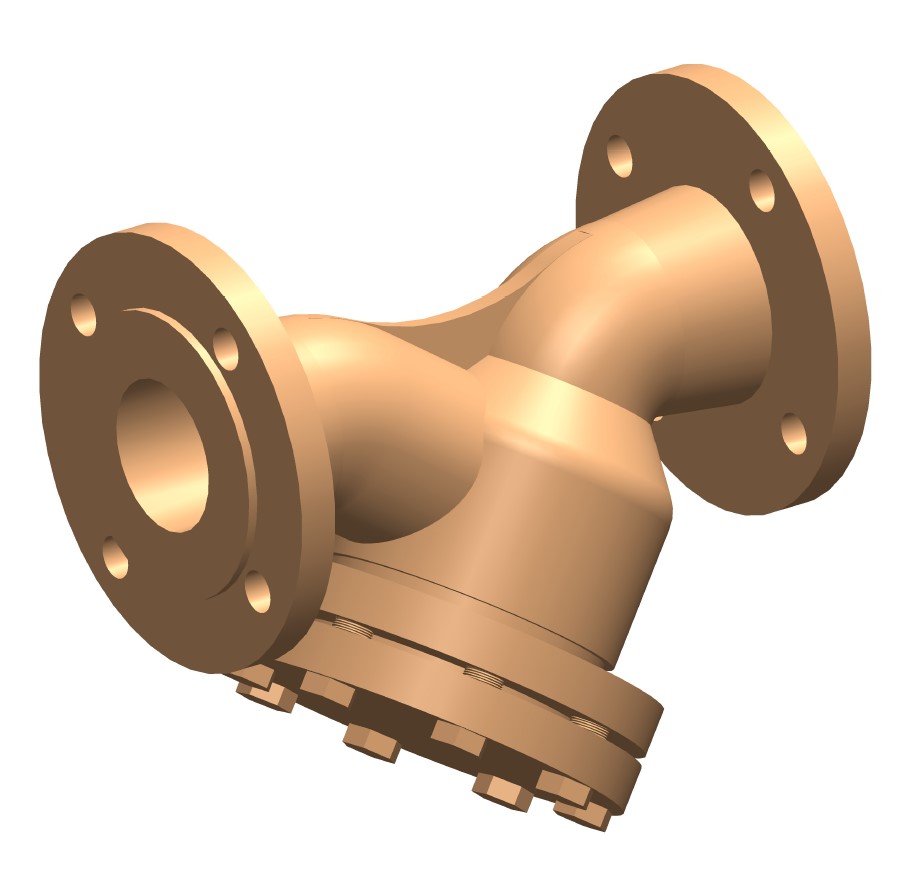

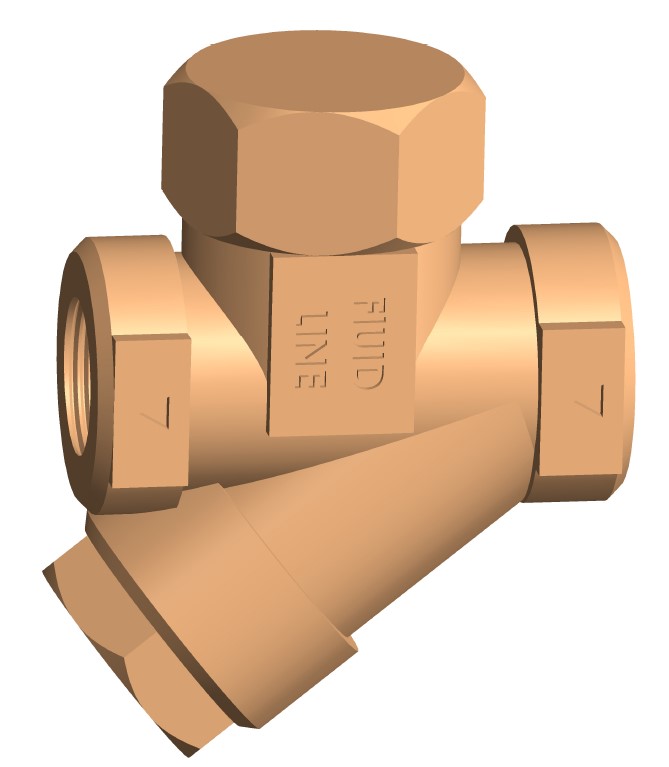

Cleanliness of steam

Layers of scale found on pipe walls may be either due to the formation of rust in older steam systems, or to a carbonate deposit in hard water areas. Other types of dirt which may be found in a steam supply line include welding slag and badly applied or excess jointing material, which may have been left in the system when the pipework was initially installed. These fragments will have the effect of increasing the rate of erosion in pipe bends and the small orifices of steam traps and valves. For this reason, it is good engineering practice to fit a pipeline strainer. This should be installed upstream of every steam trap, flowmeter, pressure reducing valve and control valve. When strainers are fitted in steam lines, they should be installed on their sides so that the accumulation of condensate and the problem of waterhammer can be avoided. This orientation will also expose the maximum strainer screen area to the flow. A layer of scale may also be present on the heat transfer surface, acting as an additional barrier to heat transfer. Layers of scale are often a result of either:Layers of scale found on pipe walls may be either due to the formation of rust in older steam systems, or to a carbonate deposit in hard water areas. Other types of dirt which may be found in a steam supply line include welding slag and badly applied or excess jointing material, which may have been left in the system when the pipework was initially installed. These fragments will have the effect of increasing the rate of erosion in pipe bends and the small orifices of steam traps and valves. For this reason, it is good engineering practice to fit a pipeline strainer. This should be installed upstream of every steam trap, flowmeter, pressure reducing valve and control valve. When strainers are fitted in steam lines, they should be installed on their sides so that the accumulation of condensate and the problem of waterhammer can be avoided. This orientation will also expose the maximum strainer screen area to the flow. A layer of scale may also be present on the heat transfer surface, acting as an additional barrier to heat transfer. Layers of scale are often a result of either:

- Incorrect boiler operation, causing impurities to be carried over from the boiler in water droplets.

- Incorrect water treatment in the boiler house.

- The rate at which this layer builds up can be reduced by careful attention to the boiler operation and by the removal of any droplets of moisture.

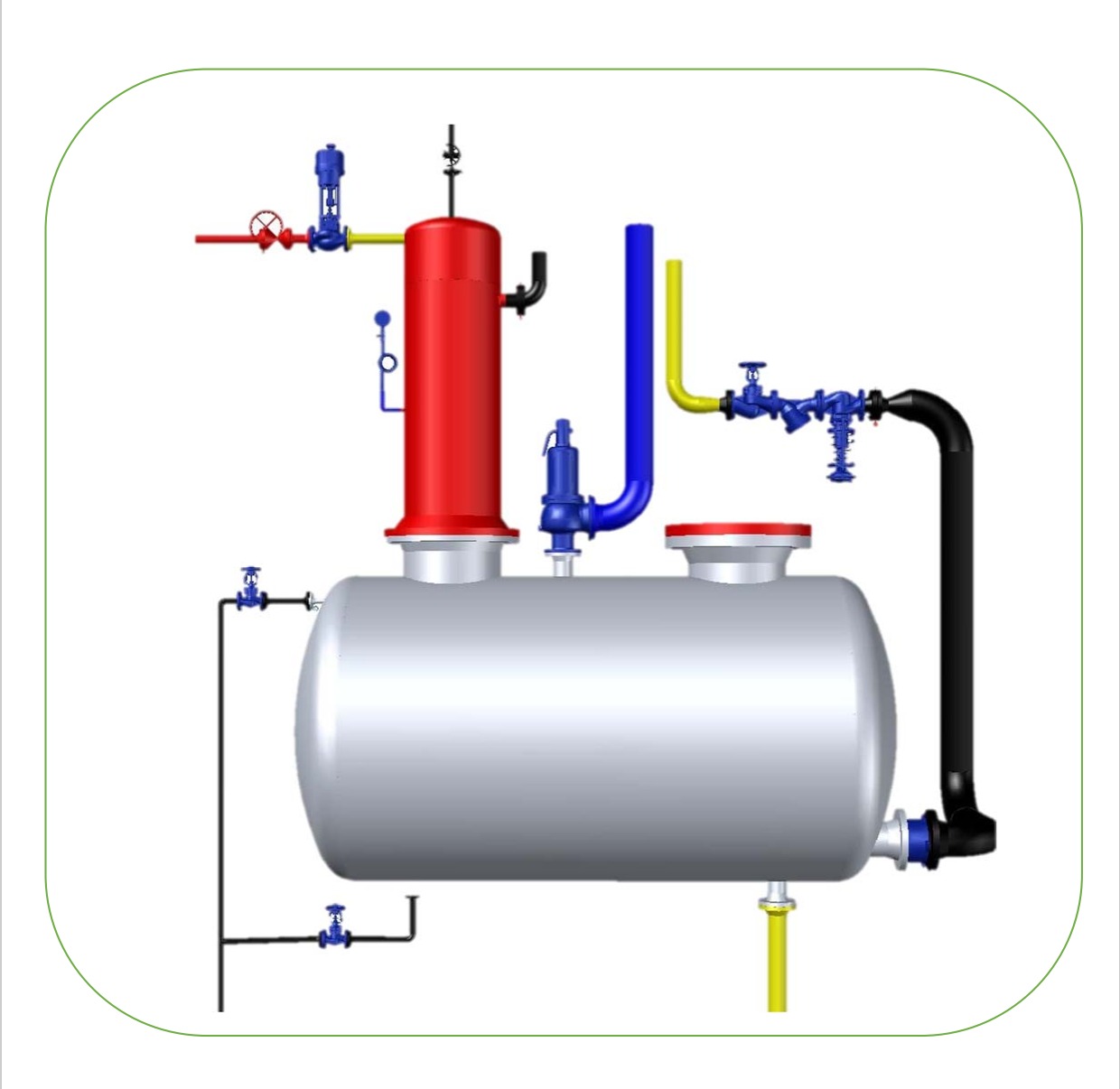

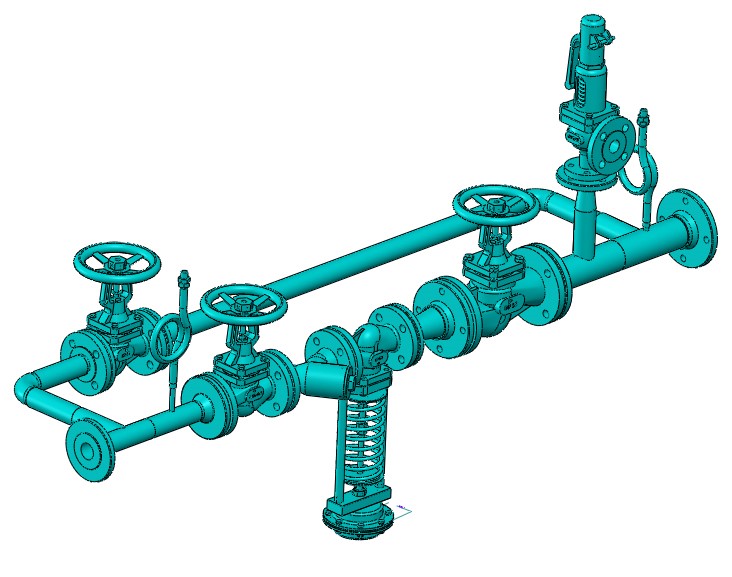

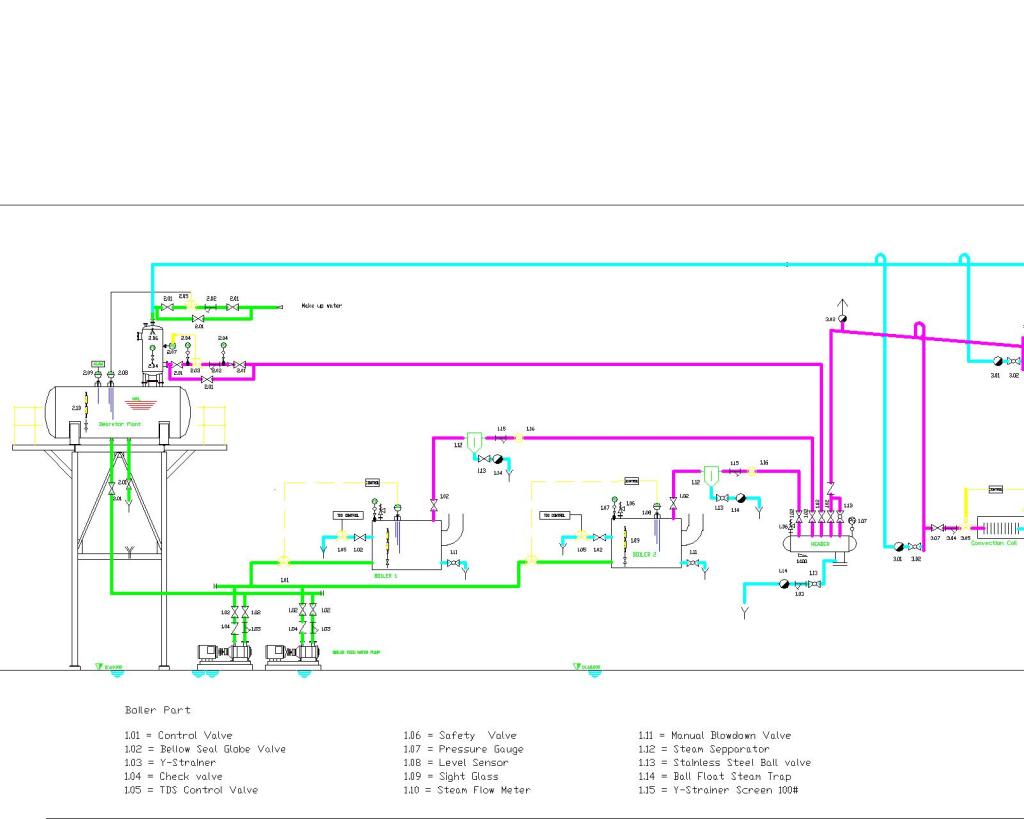

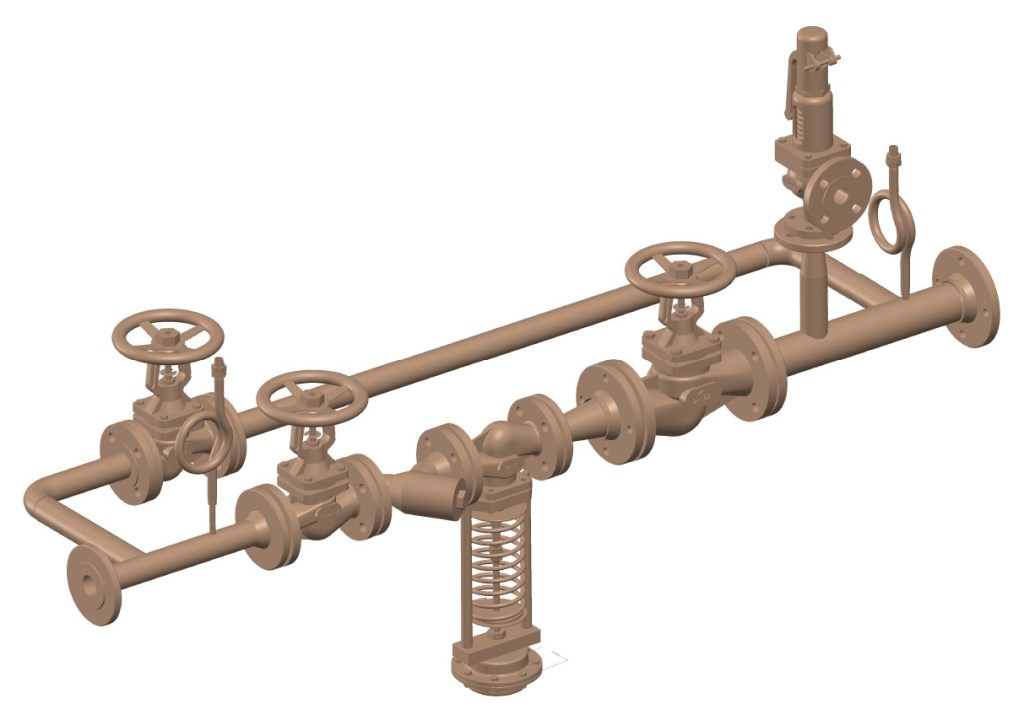

THE STEAM AND CONDENSATE LOOP

How is steam generated, distributed, controlled and used?

How is the condensate recycled?

A basic overview of a steam system.

This Module of The Steam and Condensate Loop is intended to give a brief, non-technical overview of the steam plant. It offers an overall explanation of how the different parts of the steam plant relate to each other – and represents useful reading for anyone who is unfamiliar with the topic, prior to progressing to the next Block, or, indeed, before undertaking any form of detailed study of steam theory or steam plant equipment.

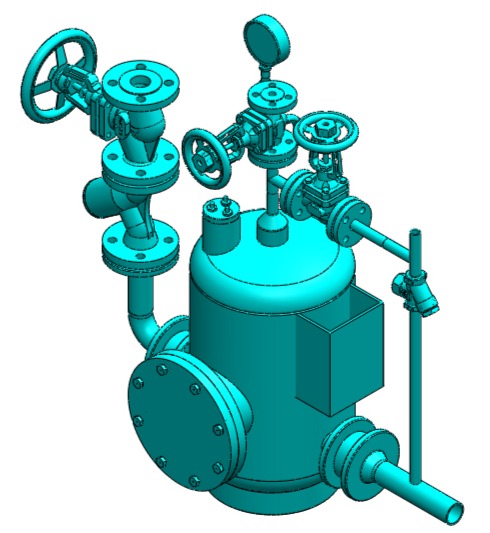

The boiler

The boiler is the heart of the steam system. The typical modern packaged boiler is powered by a burner which sends heat into the boiler tubes.

The hot gases from the burner pass backwards and forwards up to 3 times through a series of tubes to gain the maximum transfer of heat through the tube surfaces to the surrounding boiler water. Once the water reaches saturation temperature (the temperature at which it will boil at that pressure) bubbles of steam are produced, which rise to the water surface and burst. The steam is released into the space above, ready to enter the steam system. The stop or crown valve isolates the boiler and its steam pressure from the process or plant. If steam is pressurized, it will occupy less space. Steam boilers are usually operated under pressure, so that more steam can be produced by a smaller boiler and transferred to the point of use using small bore pipework. When required, the steam pressure is reduced at the point of use. As long as the amount of steam being produced in the boiler is as great as that leaving the boiler, the boiler will remain pressurized. The burner will operate to maintain the correct pressure. This also maintains the correct steam temperature, because the pressure and temperature of saturated steam are directly related. The boiler has a number of fittings and controls to ensure that it operates safely, economically, efficiently and at a consistent pressure.

วิธีการประมาณปริมาณการใช้ไอน้ำ

วิธีคำนวณความต้องการไอน้ำสำหรับการใช้งานแบบผลิตภันฑ์ทีไหลต่อนื่องและแบบผลิตภัณฑ์อยู่กับที่ รวมถึงการวอร์มอัพ การสูญเสียความร้อนให้สิ่งแวดล้อม และการสูญเสียไอน้ำขณะไอน้ำไหลในท่อ

การออกแบบที่ดีที่สุดสำหรับระบบการใช้ไอน้ำจะขึ้นอยู่กับว่าอัตราการใช้ไอน้ำได้รับการออกแบบอย่างถูกต้องหรือไม่ ซึ่งการหาปริมาณการใช้ไอน้ำเพื่อจะนำไปสู่การหาขนาดท่อจ่ายไอน้ำ และ อุปกรณ์เสริม เช่น วาล์วควบคุมและกับดักไอน้ำเพื่อให้ได้ขนาดของอุปกรณ์ ที่เหมาะสมที่สุด ความต้องการการใช้ไอน้ำของโรงงานสามารถกำหนดได้หลายวิธี

1. การคำนวณ

การวิเคราะห์ปริมาณความร้อนที่ใช้ในการให้ความร้อนแก่ผลิตภันฑ์ โดยใช้สมการการถ่ายเทความร้อน ซึ่งจะทำให้ได้รับค่าประมาณสำหรับปริมาณการใช้ไอน้ำ แม้ว่าการถ่ายเทความร้อนจะไม่ใช่วิทยาศาสตร์ที่แน่นอนและอาจมีตัวแปรที่ไม่รู้จักมากมาย แต่ก็เป็นไปได้ที่จะใช้ข้อมูลการทดลองก่อนหน้านี้จากการใช้งานที่คล้ายคลึงกัน ผลลัพธ์ที่ได้มาด้วยวิธีนี้มักจะแม่นยำเพียงพอสำหรับการเอาไปใช้งานส่วนใหญ่

2.การวัด

ปริมาณการใช้ไอน้ำอาจถูกกำหนดโดยการวัดโดยตรงโดยใช้อุปกรณ์วัดอัตราการไหล ซึ่งจะให้ข้อมูลที่ค่อนข้างแม่นยำเกี่ยวกับการใช้ไอน้ำสำหรับโรงงาน อย่างไรก็ตาม สำหรับโรงงานที่ยังอยู่ในขั้นตอนการออกแบบหรือยังไม่ได้ดำเนินการ วิธีนี้ก็ไม่สามารถทำได้

3.อ่านค่าจาก name plate ของอุปกร์ที่ใช้ไอน้ำ

อัตราการใช้ความร้อน (หรือพิกัดที่ใช้ในการออกแบบ) มักจะแสดงบน name plate ของอุปกรณ์ ที่ใช้ไอน้ำ แต่ละรายการตามที่ผู้ผลิตกำหนด การให้ขนาดการใช้ความร้อนของอุปกร์เหล่านี้มักจะแสดงค่าความร้อนที่คาดการณ์ไว้เป็นกิโลวัตต์ (Kw) แต่ปริมาณการใช้ไอน้ำที่ต้องการเป็น กก./ชม. และขึ้นอยู่กับแรงดันไอน้ำที่ใช้งาน

การเปลี่ยนแปลงตัวแปรใดๆก็อาจทำให้เปลี่ยนแปลงปริมาณความร้อนที่คาดการณ์ไว้ หมายความว่าปริมาณความร้อน ในการการออกแบบ และ ปริมาณการใช้ไอน้ำจริง จะไม่เท่ากัน การกำหนดของผู้ผลิตอุปกรณ์ไอน้ำ เป็นการบ่งชี้ปริมาณการใช้ความร้อนในอุดมคติของสินค้า และไม่จำเป็นต้องเท่ากับปริมาณการใช้งานจริง

การน้ำน้ำร้อนกลับมาใช้ใหม่

ทำไมเราต้องนำความร้อนกลับ จากคอนเดนเสท?

ในคอนเด็นเสท 1ตันที่อุณหภูม 95องศา C จะมี พลังงานความร้อน เหลืออยู่ 292600 kj หรือเทียบกับ นำ้มันเตา C ได้ประมาน 14 ลิตร , น้ำมันเตา C ลิตรละ 16 บาท แปลว่า คอนเด็นเส็ท 1 ตัน จะมีมูลค่า 224 บาท ต่อตัน ถ้าเราปล่อยคอนเด็นเสททิ้ง ในอัตรา 1 ตัน ต่อ ชม. เราจะสูญเสียเงิน เป็นจำนวนมหาสาร ต่อปี คือ 537,600 บาทต่อปี ( หมายเหตุ ทำงาน 8 ชม/วัน, 300 วัน/ปี) ถ้า สนใจจะนำคอนเด็นเส็ท กลับมาใช้ใหม่ เพื่อประหยัด เงินให้ท่าน

เรายินดีเข้าไป “ประเมินหน้างานให้ฟรี” เพื่อทำข้อเสนอการลงทุน ระบบนำคอนเด็นเสทกลับ เรามั่นใจว่าอัตรา pay back. ในการลงทุนไม่น่าจะเกิน 6 เดือน ถ้าสนใจระบบการนำคอนเด็นเสทกลับ อย่างถูกวิธี กรุณาติดต่อเราที่

0856795642

knakhon@yahoo.com

https://www.fluidline.net

เราหวังเป็นอย่างยิ่งว่า เราจะได้รับความร่วมมือกับท่านเพื่อความสำเร็จร่วมกัน อย่างเร็ววัน

“ประหยัด 350000 บาท/ปี”

โรงงานท่าน ปล่อย condensate 500 kg/hr กลับที่แรงดันสูงหรือไม่ จาก case study นี้ สามารถ นำพลังงานกลับได้ถึง 353232 บาท /ปี โดยการนำไอน้ำ แฟลชกลับมาใช้ใหม่ โดยทางเราได้ไปตืดตั้งระบบ flash vessel recovery เพื่อนำ condensate ที่แรงดัน 5 barg มาทำเป็นไอน้ำใหม่ที่แรงดัน 1 barg

สนใจปรึกษาการนำกลับ condensate ได้ฟรี สำรวจหน้างานพร้อม ทำproposal ฟรี ไม่มีค่าใช้จา่ย

ติดต่อ 0856795642 นคร เกิดผล วิศวกรอวุโส

บริษัท ฟลูอิดไลน์ จำกัด

Email: nakhon@fluidline.net

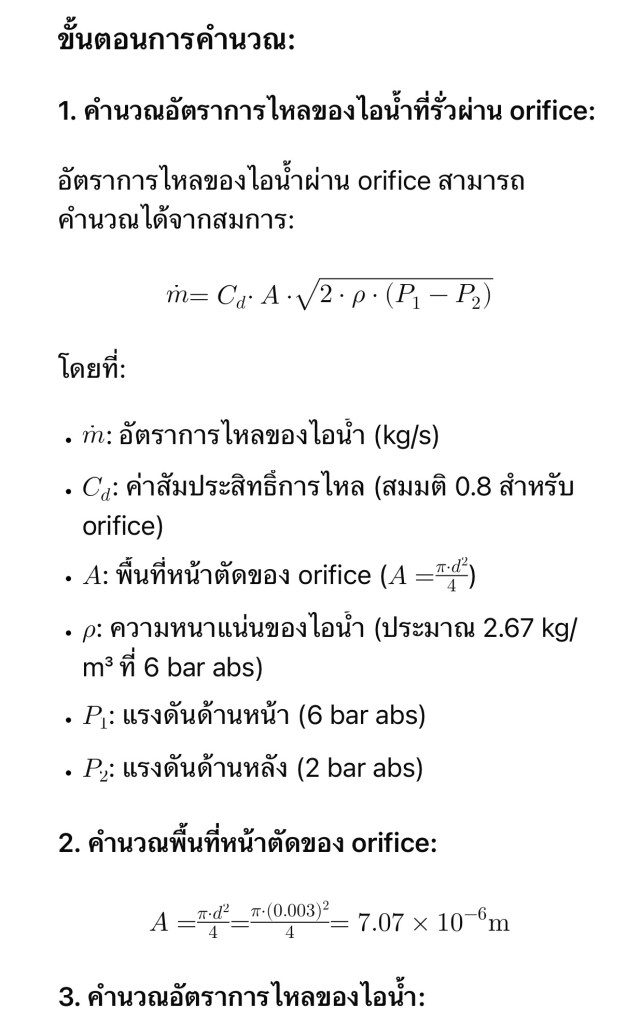

รายการคำนวณ

1. หาปริมาณ flash steam ที่เกิดขึ้นจาก condensate 5 barg:

– จากตารางไอน้ำ (steam table) ที่ 5 barg (6 bar absolute) อุณหภูมิอิ่มตัวของน้ำคือประมาณ 158.8°C

– เมื่อลดความดันลงเหลือ 1 barg (2 bar absolute) อุณหภูมิอิ่มตัวจะลดลงเหลือประมาณ 120.2°C

– พลังงานที่ปล่อยออกมาเมื่อลดความดันจะทำให้เกิด flash steam

2. คำนวณปริมาณ flash steam

– ใช้สมการพลังงานเพื่อหาปริมาณ flash steam:

Flash steam(%) = (hf 1 – hf2)/hfg2

โดยที่:

hf1=enthalpy ของ condensate ที่ 5 barg

hf2=enthalpy ของน้ำที่ 1 barg

Hfg2=enthalpy ของการกลายเป็นไอที่ 1 barg

– จากตารางไอน้ำ:

- hf1(ที่ 5 barg) ≈ 670.4 kJ/kg

- hf2(ที่ 1 barg) ≈ 504.7 kJ/kg

- hfg1(ที่ 1 barg) ≈ 2201.9 kJ/k. แทนค่าในสมการ

Flash steam(%) = (hf 1 – hf2)/hfg2

Flash steam(%) = (670.4-504.6)/2201.9

= 0.075

ดังนั้น ปริมาณ flash steam ที่เกิดขึ้นคือ 7.5% ของ condensate

– ปริมาณ condensate ที่ 500 kg/hr จะให้ flash steam: 500×0.075 = 37.5 kg/hr

3. คำนวณพลังงานที่นำกลับได้จาก flash steam: ปริมาณไอน้ำแฟลช

– พลังงานที่นำกลับได้จาก flash steam คือ enthalpy ของไอน้ำที่ 1 barg:

Q = hfg2 x flash steam

เมื่อ

Q = พลังงานที่นำกลับ (kj/hr)

hfg= 2021.9 kj/kg

flash steam = 37.5 kg/hr

แทนค่า

Q = 2021.9×37.5 kj/hr

Q = 75821.25 kj/hr

พลังงานที่นำกลับได้ 75821.25 kj/hr

4.แปลงพลังงานเป็นค่าพลังงานเทียบเท่าน้ำมันเตา:

– ค่าความร้อนของน้ำมันเตาประมาณ 40 MJ/liter (40,000 kJ/liter)

– พลังงานที่กู้คืนได้ต่อชั่วโมงเทียบเท่าน้ำมัน

– ประสิทธิภาพ boiler 85%

ปริมาณน้ำมันเตา ที่เพื่อผลิต พลังงาน:

= 75821.25/40000/.85

= 2.23 lite/hr

5.คำนวณการประหยัดพลังงานต่อปี

เมื่อโรงงานทำงาน 24 ชม/วัน 300 วัน/ปี:

= 2.23x24x300

= 16056 lite/year

เมื่อราคาน้ำมันเตา 22บาท/ลิตร:

การลดแรงดันไอน้ำก่อนนำไปใช้งานสามารถทำให้ ไอน้ำแห้งขึ้น ได้ เนื่องจากเมื่อลดแรงดันไอน้ำ อุณหภูมิของไอน้ำจะลดลงตามไปด้วย (ตามความสัมพันธ์ใน Steam Table) ซึ่งส่งผลให้ไอน้ำมีความหนาแน่นลดลงและมีโอกาสที่ไอน้ำจะกลั่นตัวเป็นน้ำน้อยลง ทำให้ได้ไอน้ำที่แห้งกว่า (Dry Steam) และมีคุณภาพดีขึ้น

เทียบเป็นมูลค่าที่สวมารถ นำกลับได้:

22×16056 = 353,232 บาท/ปี

สรุป

การนำ flash steam ที่ condensate 5 barg กลับมาใช้เป็นไอน้ำที่ 1 barg จะประหยัดพลังงานได้ประมาณ 353232 บาทต่อปี

“***เราลดแรงดันไอน้ำเพื่ออะไร***“

1. เหตุผลที่ไอน้ำแห้งขึ้นเมื่อลดแรงดัน

- ความสัมพันธ์ระหว่างแรงดันและอุณหภูมิ: เมื่อลดแรงดันไอน้ำ อุณหภูมิของไอน้ำจะลดลงตามไปด้วย (ตาม Steam Table) ทำให้ไอน้ำมีความหนาแน่นลดลง

- ลดการกลั่นตัว: ไอน้ำที่แรงดันต่ำมีโอกาสกลั่นตัวเป็นน้ำน้อยลง ทำให้ได้ไอน้ำที่แห้งกว่า

- การขยายตัว: เมื่อไอน้ำผ่านวาล์วลดแรงดัน (PRV) ไอน้ำจะขยายตัวและสูญเสียพลังงานบางส่วน ทำให้ความชื้นในไอน้ำลดลง

2. ประโยชน์ของไอน้ำแห้ง

2.1 ประสิทธิภาพการทำงานสูงขึ้น

- ไอน้ำแห้งมีพลังงานความร้อนสูงกว่าไอน้ำเปียก (Wet Steam) ทำให้กระบวนการทำงานมีประสิทธิภาพมากขึ้น

- ตัวอย่าง: ในกระบวนการฆ่าเชื้อ ไอน้ำแห้งจะถ่ายเทความร้อนได้ดีกว่า

2.2 ลดการสึกหรอของอุปกรณ์

- ไอน้ำเปียกมีน้ำปนอยู่ซึ่งอาจทำให้เกิดการกัดกร่อนหรือสึกหรอของอุปกรณ์

- ไอน้ำแห้งช่วยยืดอายุการใช้งานของอุปกรณ์

2.3 ป้องกันน้ำกระแทก (Water Hammer)

- ไอน้ำแห้งมีน้ำปนอยู่น้อย จึงลดโอกาสเกิดน้ำกระแทกซึ่งอาจทำให้ระบบไอน้ำเสียหาย

2.4 ประหยัดพลังงาน

- ไอน้ำแห้งมีประสิทธิภาพในการถ่ายเทความร้อนสูงกว่า ทำให้ประหยัดพลังงานและลดต้นทุนการผลิต

3. วิธีการลดแรงดันไอน้ำเพื่อให้ได้ไอน้ำแห้ง

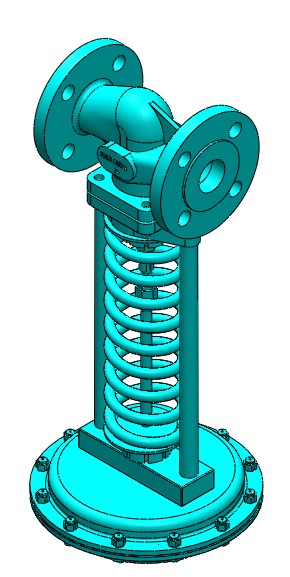

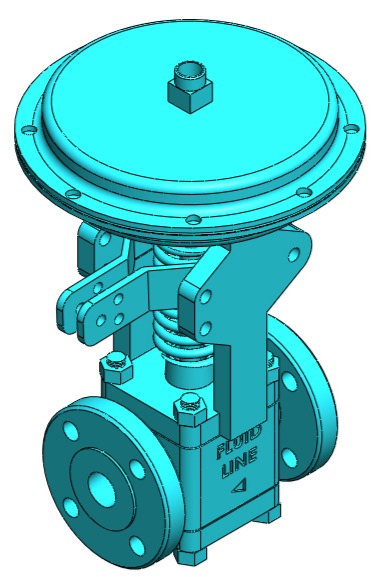

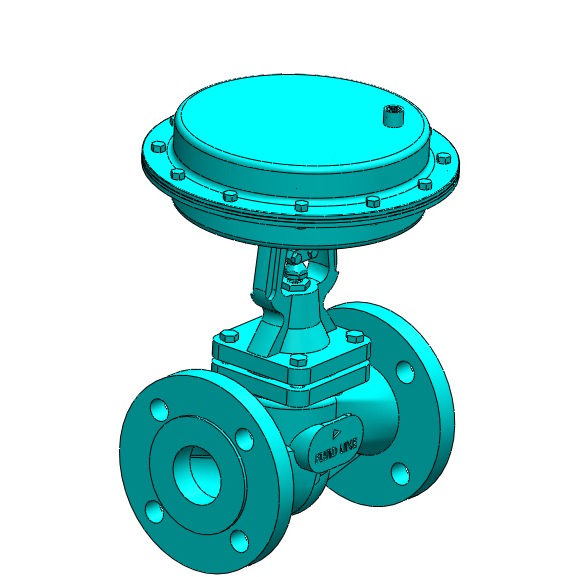

3.1 ใช้วาล์วลดแรงดัน (PRV)

- ติดตั้งวาล์วลดแรงดันเพื่อควบคุมแรงดันไอน้ำให้เหมาะสมกับกระบวนการทำงาน

- ตั้งค่าแรงดันไอน้ำปลายทางให้ต่ำกว่าแรงดันต้นทาง

3.2 ติดตั้ง Separator

- ใช้ Separator เพื่อแยกน้ำและไอน้ำออกจากกัน ทำให้ได้ไอน้ำที่แห้งกว่า

3.3 ติดตั้ง Steam Trap

- ใช้ Steam Trap เพื่อระบายน้ำที่กลั่นตัวออกจากระบบไอน้ำ

4. ตัวอย่างการใช้งาน

- อุตสาหกรรมอาหาร: ลดแรงดันไอน้ำจาก 10 บาร์เหลือ 3 บาร์ เพื่อให้ได้ไอน้ำแห้งสำหรับกระบวนการฆ่าเชื้อ

- โรงงานผลิต: ลดแรงดันไอน้ำจาก 8 บาร์เหลือ 2 บาร์ เพื่อให้ได้ไอน้ำแห้งสำหรับกระบวนการอบแห้ง

- สปา: ลดแรงดันไอน้ำจาก 5 บาร์เหลือ 1 บาร์ เพื่อให้ได้ไอน้ำแห้งสำหรับห้องซาวน่า

5. ข้อควรระวัง

- การเลือกขนาดวาล์ว: ต้องเลือกวาล์วลดแรงดันที่มีขนาดเหมาะสมกับอัตราการไหลของไอน้ำ

- การบำรุงรักษา: ตรวจสอบและบำรุงรักษาวาล์วลดแรงดันเป็นประจำเพื่อป้องกันการเสียหาย

- ความปลอดภัย: ติดตั้งอุปกรณ์วัดแรงดันและวาล์วนิรภัย (Safety Valve) เพื่อป้องกันแรงดันเกิน

สรุป

การลดแรงดันไอน้ำก่อนนำไปใช้งานสามารถทำให้ไอน้ำแห้งขึ้นได้ เนื่องจากไอน้ำที่แรงดันต่ำมีโอกาสกลั่นตัวเป็นน้ำน้อยลง ทำให้ได้ไอน้ำที่มีคุณภาพดีขึ้น ประโยชน์ของไอน้ำแห้งรวมถึงประสิทธิภาพการทำงานที่สูงขึ้น, ลดการสึกหรอของอุปกรณ์, ป้องกันน้ำกระแทก, และประหยัดพลังงาน ดังนั้น การลดแรงดันไอน้ำจึงเป็นขั้นตอนสำคัญในระบบไอน้ำเพื่อให้ได้ไอน้ำที่เหมาะสมกับกระบวนการทำงาน